作者: 深圳市昂洋科技有限公司發表時間:2026-01-28 14:10:52瀏覽量:104【小中大】

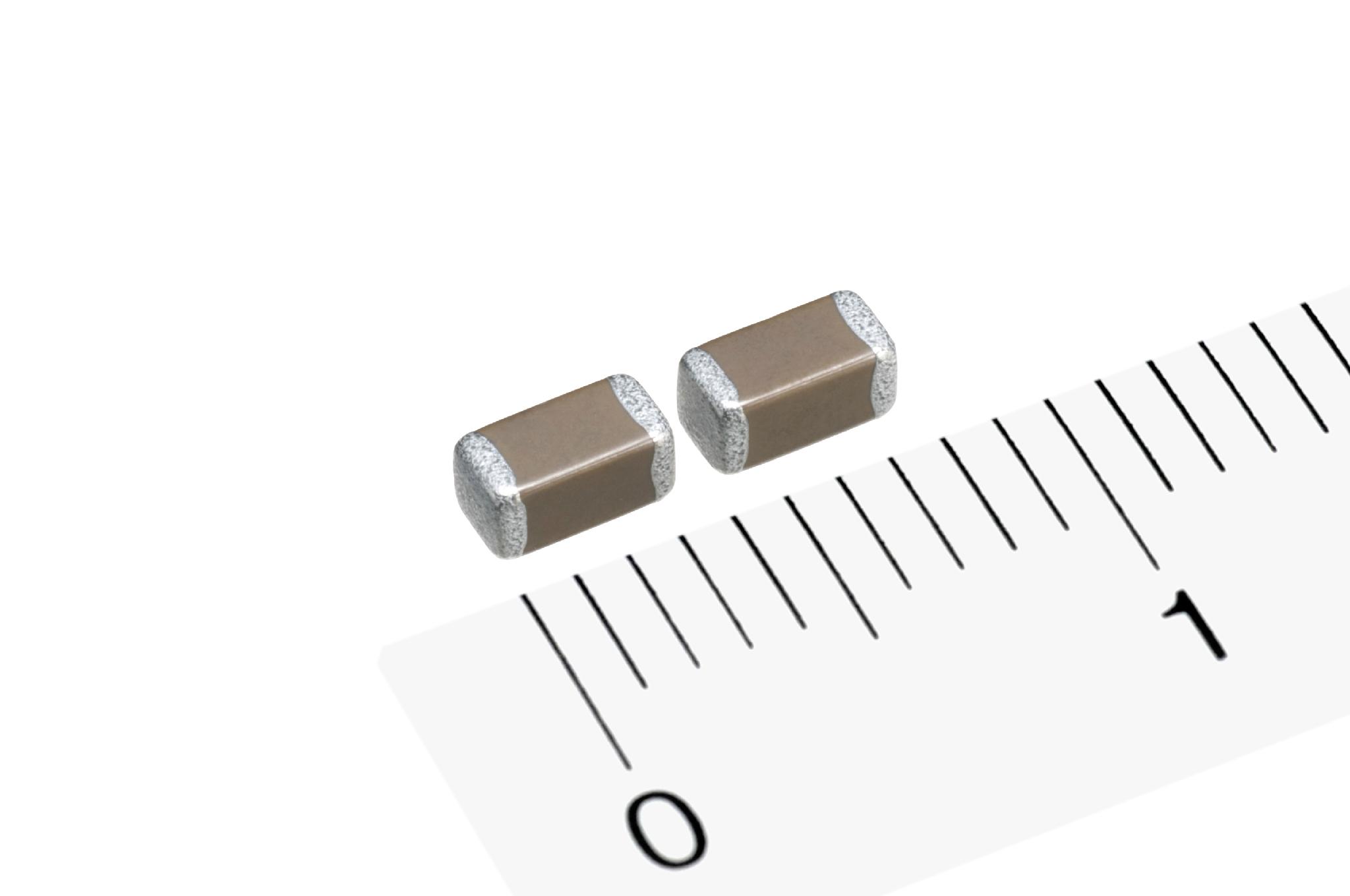

貼片電容(MLCC,多層陶瓷貼片電容)出現氧化的原因通常與材料、環境、制造工藝及使用條件等多方面因素有關,以下是具體分析:

1. 材料因素

端電極材料:

貼片電容的端電極通常由銀(Ag)、鎳(Ni)、錫(Sn)等金屬層疊構成。若端電極材料純度不足或存在雜質,可能加速氧化反應。例如:

銀遷移:在潮濕環境中,銀離子可能遷移至電容表面,形成導電通路,導致短路或性能下降。

鎳層氧化:鎳作為中間層,若表面處理不當(如鍍層過薄或存在孔隙),易與氧氣反應生成氧化鎳(NiO),導致接觸電阻增加。

陶瓷介質材料:

陶瓷介質本身(如BaTiO?)在高溫或高濕度下可能發生微結構變化,導致介電常數不穩定,間接影響電容性能。但直接氧化通常較少見,除非介質材料含易氧化成分。

2. 環境因素

濕度:

高濕度環境是氧化主因之一。水分子可滲透至端電極與陶瓷介質的界面,形成電解液,加速金屬電化學腐蝕(如銀遷移或鎳氧化)。

溫度:

高溫會加速氧化反應速率。例如,在焊接過程中(如回流焊),若溫度控制不當,可能導致端電極金屬層氧化或陶瓷介質熱應力損傷。

腐蝕性氣體:

工業環境中存在的硫、氯等氣體(如H?S、SO?)會與金屬端電極反應,生成硫化物或氯化物,導致氧化和腐蝕。

3. 制造工藝缺陷

端電極鍍層問題:

鍍層厚度不足:若鎳或錫鍍層過薄,無法有效隔絕氧氣和水分,易導致氧化。

鍍層孔隙:制造過程中若鍍層存在微小孔隙,氧氣和水分可通過孔隙滲透至內部金屬層,引發氧化。

表面粗糙度:端電極表面粗糙度過高會增加氧化面積,加速腐蝕。

陶瓷介質處理不當:

若陶瓷介質在燒結或研磨過程中殘留雜質(如金屬顆粒),可能成為氧化反應的催化劑。

4. 使用條件

過電壓或過電流:

長期施加超過額定值的電壓或電流可能導致電容內部發熱,加速端電極氧化或陶瓷介質劣化。

機械應力:

貼片電容在安裝或使用過程中若受到機械應力(如振動、彎曲),可能導致端電極與陶瓷介質分離,形成微裂紋,為氧氣和水分滲透提供通道。

5. 存儲條件

長期暴露:

若電容在未密封包裝中長期暴露于潮濕或高溫環境,端電極易氧化,導致焊接困難或性能下降。

氧化對電容的影響

性能下降:氧化導致端電極接觸電阻增加,電容值漂移或損耗增大。

可靠性降低:氧化層可能引發短路或開路故障,尤其在高溫高濕環境下。

焊接問題:氧化端電極可能導致焊料潤濕性變差,出現虛焊或冷焊。

預防措施

優化材料選擇:使用高純度端電極材料(如無鉛焊料)和耐腐蝕陶瓷介質。

改進制造工藝:確保鍍層均勻、無孔隙,控制表面粗糙度。

控制環境條件:避免高溫高濕環境,使用防潮包裝存儲。

規范使用條件:避免過電壓、過電流和機械應力。

表面處理:對端電極進行抗氧化涂層(如有機保焊劑,OSP)或鍍層加厚處理。

通過綜合控制材料、工藝、環境和使用條件,可有效減少貼片電容的氧化問題,提升其可靠性和壽命。